1. 引言

本文利用有限元动力分析软件,对单个射孔弹进行结构参数优化设计,获得对岩石高侵彻效能的聚能装药射孔弹结构 [3] [4] ;对射孔器研究主要针对装药顺序起爆条件下不同弹间距以及两弹架之间不同距离处射孔弹爆炸后产生爆轰波相互干扰而影响侵彻过程进行有限元数值仿真分析,探索聚能装药爆轰引起的冲击波对射孔弹成型的干扰和射孔效率的影响,为射孔器结构参数的优化设计提供科学的依据。

2. 数值计算模型及材料参数

2.1. 几何模型

图1是某一型号射孔枪四相位装弹的示意图,相邻两发弹的中心线异面垂直,螺旋排列。弹间距(不同孔密)、装弹相位、弹型结构和导爆索爆速是影响爆轰波形的主要因素。也就是不同的弹间距、不同的装弹相位、不同的弹型结构和不同的导爆索爆速会导致射孔枪内,相邻两发射孔弹间爆轰波不同程度的叠加和干扰从而影响射孔弹的成型及对岩石穿孔孔径和孔深。

Figure 1. Schematic diagram of four-phase loading

图1. 四相位装弹示意图

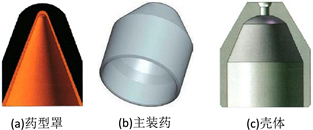

单个射孔弹一般由壳体、主装药及药型罩三部分构成,其结构如图2所示。为了实现高穿深、无杆堵的目的,射孔弹结构一般包括两部分组成,上部是锥形起爆药柱和锥形药型罩;下部为圆柱形支撑,起到控制炸高的作用。

Figure 2. Schematic diagram of perforating projectile structure

图2. 射孔弹结构

2.2. 材料参数

2.2.1. 炸药材料模型

炸药是射孔弹结构参数中的重要因素之一。由于它是能量的来源,因此不同炸药的选择直接决定炸药起爆后成型聚能射流能量的大小,即炸药材料的相关参数对金属药型罩成型起着重要的作用 [5] 。

数值计算中采用HIGH_EXPLOSIVE_BURN材料模型联立JWL状态方程模拟炸药爆轰过程。对于炸药爆轰的模拟,其爆轰产物的状态方程选用JWL状态方程 [6] ,其一般表达形式为:

(1)

式中:p1为爆轰产物的压力;V为相对体积;E0为单位体积炸药内能;A1、B2、R1、R2、ω均为JWL状态方程系数。

2.2.2. 药型罩的属性参数

药型罩是形成聚能侵彻体的主要部分,侵彻体质量越大,对目标毁伤效应的威力也会越大。从原则上讲,药型罩应该首先选用材料密度大、塑性好、高音速的材料;其次要求材料的强度适当,熔点不能过低,在形成射流过程中不发生气化现象。本研究中选用金属药型罩中较为常用的高导无氧铜作为药型罩材料。

金属药型罩材料的本构模型选用JOHNSON-COOK模型,JOHNSON-COOK对流动应力采用如下表达式:

(2)

:有效塑性应变;

,

时的有效塑性应变率;A、B、C、n、m是和材料性质有关的常数。(2)式中

为:

(3)

材料断裂时的应变值由下式给出:

(4)

这里Di,

是材料的断裂常数,

是压力与有效应力的比值,

(5)

规定当损伤参数:

(6)

值达到1时,发生断裂。

表1列出了用于本文数值计算的紫铜药型罩的Johnson-Cook材料模型的主要参数 [7] [8] 。

Table 1. The main parameter value of the copper-shaped hood Johnson-Cook material model (g-cm-μs-k)

表1. 紫铜药型罩Johnson-Cook材料模型主要参数值(g-cm-μs-k)

金属药型罩所用材料的状态方程采用Grunerisen方程,在研究高压下固体中激波传播时,Grüneisen方程是最常用的状态方程。因此,本文数值计算中紫铜材料的状态方程均为Grüneisen方程。在LS-DYNA程序中,Grüneisen状态方程中定义压缩材料压力为:

(7)

定义膨胀材料的压力为:

(8)

式中

,V为当前相对体积;C1是us-up (冲击波速度–质点速度)曲线的截距;S1、S2和S3是us-up

曲线斜率的系数;γ0是Grüneisen系数;α是对γ0的一阶体积修正;E为材料内能。表2列出了用于本文数值模拟的紫铜药型罩Grüneisen状态方程参数。

Table 2. Parameter values of the Grüneisen equation for the copper coating (g-cm-μs-k)

表2. 紫铜药型罩Grüneisen方程的参数值(g-cm-μs-k)

2.2.3. 岩石的基本物理参数

岩石参数本文主要针对的是微风化和中风化的的花岗岩,其物理参量如下表3、表4所示:

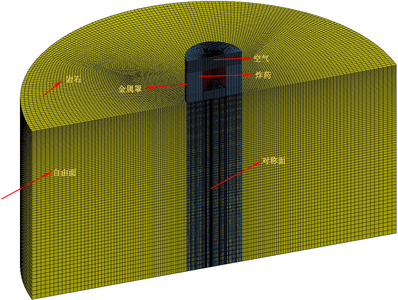

2.3. 有限元模型

根据射孔弹的基本结构特点结构,利用ANSYS/LS-DYNA有限元软件建立了射孔弹侵彻岩石的三维有限元计算模型,如图3所示。因为聚能装药具有对称性,建立了1/2三维有限元实体模型。炸药采用端部中心单点起爆方式。在对称边界处添加*BOUNDARY_SPC_SET来限制对称边界面处的三维单元运动。炸药、药型罩和空气采用共节点的网格划分方法。

Figure 3. Three-dimensional finite element model of perforating bullet (1/2 model)

图3. 射孔弹三维有限元模型(1/2模型)

针对数值计算中的岩石部分通过添加边界透射条件近似处理成无限大的岩体介质。炸药爆炸后产生的爆轰产物通过空气介质传递能量给岩石介质即与岩石介质直接作用的除了高温高压条件下成型的聚能射流侵彻体外还有射孔弹爆炸后产生的爆轰场对岩石介质的高速冲击作用。岩石介质是在流(爆轰场)固(聚能射流)耦合场的共同作用下产生破坏的。

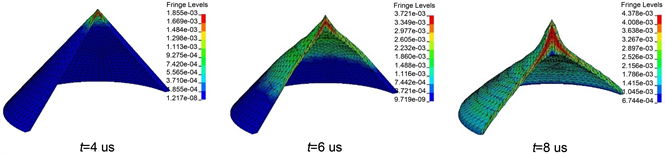

3. 射孔弹成型聚能射流特性分析

如下图4所示为药型罩压垮形成金属射流过程图,图中主要体现了炸药驱动药型罩翻转成型的过程,在炸药爆炸的高压作用下,金属药型罩以近似流体的状态翻转成型。在这个过程中,炸药以及药型罩特征属性决定了聚能射流成型的基本结构特点。作为聚能射流成型的第一阶段,射孔弹的炸药起爆后已经将其炸药的化学能转化为聚能药型罩压垮后的动能。由于爆轰波作用于药型罩位置的不同,使得药型罩各部位获得的初始速度不同:一般而言,药型罩头部速度较大而尾部作为杵体部分的速度相对较小。

Figure 4. Deformation diagram of the drug cover at different times

图4. 不同时刻药型罩变形图

作为射孔弹聚能射流成型的另一个关键阶段,射流的拉伸延长阶段在射流成型过程中也显得尤为重要。在这一阶段,射流在前期爆轰波加载驱动下,射流的不同位置获得了不同的速度值:射流头部速度达到3000 m/s以上,而射流尾部及杵体部分速度相对较低,基本维持在1000 m/s左右。聚能射流头尾较大的速度差值决定了射流在成型过程中会不断地被拉伸延长,直至头尾速度差值保持固定值。射流成型的这一阶段基本会维持在75 us左右,相对于作用的岩石目标,这一阶段成型的射流具有较高的速度以及完整的构型,可以近似看成一个高速运动的长杆弹侵彻体,针对脆性较大的岩石目标具有较好的侵彻毁伤效果:一方面可以在岩石内部产生扩孔孔径较大而且侵彻深度相对较大的穿孔,另一方面由于聚能射流的扩孔作用还可以在岩石内部产生较多的裂纹破坏,从而可以有效达到对岩石的预裂破坏作用。

射孔弹药型罩经过拉伸阶段后可以不在考虑炸药对药型罩的驱动作用,但是由于药型罩自身存在较大的头尾速度差值,使得金属射流自身仍然会被不断拉伸,直到射流由于自身的过度拉伸而产生断裂。如下图5所示,大约在75 us左右,金属射流发生断裂,此时的聚能射流的侵彻深度达到最大值。

Figure 5. Pressure mask over-stretching process

图5. 药型罩过度拉伸过程压力云图

但实际工程应用中,没有足够的炸高来让金属射流拉伸成型。炸高的增大会导致炸药对岩石的作用减小,使得岩石中产生的裂纹数量就会相对减少,此时聚能射流对目标的开坑口径相对较小而且只是在目标表面产生一个相对较小的穿孔而已。根据本文研究的工程背景这种工况条件下成型的聚能射流显然不能满足工程实际需求,因此在射流成型过程中必须要考虑射流自身的拉伸效应与目标毁伤效应之间的匹配关系。

通过对聚能射流不同时刻成性特点的分析(药型罩压垮过程,药型罩拉伸过程以及药型罩由于过度拉伸而产生的断裂),可以利用药型罩在成型过程不同时刻的典型特征对岩石目标进行毁伤,以此达到对岩石工程预裂破坏的要求。

通过对射孔弹聚能射流成型过程的分析,更好的了解聚能射流不同成型阶段典型力学参数特点。结合毁伤目标的特点及毁伤要求,可以充分利用炸药爆炸后产生的爆炸场、聚能射流以及二者与岩石的耦合作用对岩石目标进行相应的毁伤效果预裂爆破,从而达到预定的工程要求。

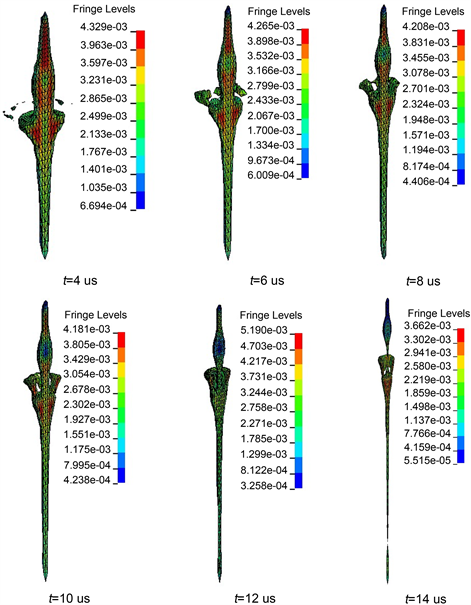

4. 射孔弹侵彻岩石数值分析

选取射孔弹成型聚能射流与岩石相互作用的典型工况对聚能射流与岩石的相互作用进行研究 [9] [10] 。射孔弹成型聚能射流对岩石的侵彻过程会伴随出现破坏、飞溅、开裂等一系列力学现象,在数值模拟这类问题时,计算程序会以删除失效单元的形式体现,造成靶板模型中的单元数量减少,模型总体质量下降。下图为射孔弹成型聚能射流与岩石相互作用的过程。

由图6中可以看出射孔弹成型聚能射流在侵彻过程中开坑阶段、坑下侵彻阶段和裂纹扩展阶段岩石的破坏和变形过程。开坑阶段,岩石表面弹着点附近一定范围内的花岗岩石介质单元发生破碎,产生一个漏斗状的弹坑,与此同时炸药爆炸后产生的爆炸场通过空气介质的传播也开始与岩石介质作用,在距离弹靶作用的接触点一定距离外,部分岩石单元已经开始失效断裂。因此,在射孔弹与聚能射流相互作用阶段必须要考虑炸药爆炸产生的爆炸场与岩石的耦合作用。侵彻阶段,随着侵彻体在靶中的继续挤入,在靶中产生一定深度的弹孔,靶体的破坏只在弹孔附近发生,并且漏斗状弹坑继续向下移动,出现径向断裂破坏现象。裂纹扩展阶段,随着侵彻体的不断侵入,在反向拉伸波的作用下靶体多处出现了不同程度的开裂。由于岩石材料自身的力学特性,发生大量沿弹孔周边分布的裂纹破坏模式。

Figure 6. The interaction process of perforating projectile shaped jet and rock at different times

图6. 不同时刻射孔弹成型聚能射流与岩石相互作用过程

从图中可以看出,t = 46 μs前靶体的破坏形式主要为射孔弹成型聚能侵彻体侵彻过程中所留下的弹坑,破坏区域集中在侵彻体运动轨迹周围,形成破碎腔;t = 64 μs时刻在岩石内部,在穿孔四周出现拉伸破坏裂隙且裂纹长度不断发展,此时迎弹面出现了较为广泛的径向破坏现象。在t = 300 μs左右,裂纹发展到最大的分布模式,超过300 μs后,岩石内部裂纹停止扩展。

5. 结论

本文通过研究得到如下结论:

1) 确定了数值计算中所采用的炸药、金属药型罩、微风化以及中风化花岗岩石的理论模型及材料参数,为准确描述岩石损伤特征规律奠定了良好的基础。

2) 建立射孔弹与岩石相互作用的有限元计算模型,初步确定将射孔弹爆炸后成型的聚能射流与爆炸场的耦合毁伤效应作为对岩石最佳毁伤模式的数值计算研究方向。

3) 针对射孔弹成型聚能射流的三段式(药型罩压垮变形阶段、射流稳定成型阶段以及射流拉伸断裂阶段)典型特征分析,获得射流成型过程中不同阶段对岩石毁伤的规律特征。

4) 以微风化花岗岩石为作用目标,结合射孔弹成型聚能射流与岩石作用的毁伤规律特征确定了适合射孔弹对岩石毁伤的工况特征,即当射流处于稳定成型阶段时射流自身具有较高的动能适合对岩石进行较大深度的侵彻且此时射孔弹炸药爆炸产生的爆炸场也能够有效增加对岩石内部结构的毁伤,起到增大射孔弹穿深以及增加岩石内部裂纹数量的毁伤效果,从而有效达到工程应用的目标。