1. 引言

管道在联合工房的设计和建设中是一个重点工作。卷烟行业中的打叶复烤车间、制丝车间联合工房中就存在大量的管道需要穿墙。联合工房的管道在使用一段时间后会被输送物料磨损,就需维修或更换,虽然频次不高,但也较为常见。更换管道工序繁琐,所需时间较长,不利于生产。并且在更换维修过程中需要开挖墙体,且在复烤、制丝车间对环境的要求极其严格,更换管道带来的杂物造成环境的污染,会影响到产品质量。

基于上述背景,为了完成在墙体上快速拆装管道,提高作业效率的目标,尤其针对数万平米的联合工房建设,有数以百计的管道穿墙安装,通过理论结合实际研究,我们设计了联合工房墙体上拆装管道的夹持装置,有效解决了该问题。

2. 存在问题

2.1. 厂房内管道的安装流程

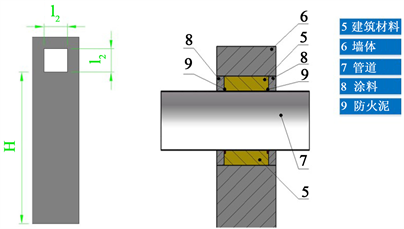

在卷烟行业中的打叶复烤车间、制丝车间厂房内有较多的穿墙管道,目前,管道安装流程为,在墙体上预留一个尺寸为L2的方孔,将管道穿过该方孔,如图1所示。再用建筑材料5如砂浆将方孔和管道7之间的间隙填充和补结实,用防火泥9将管道和该建筑材料5两端密闭,再用涂料8将修补的部分涂成和墙体一致的颜色 [1],具体如图2、图3所示。

Figure 1. Pipeline installation flowchart

图1. 管道安装流程图

Figure 2. Schematic diagram of the method for installing pipes on the wall of the joint workshop

图2. 联合工房墙体上安装管道的方法示意图

为了摸清管道安装流程中各步骤的耗时情况,为此,我们调查了6个施工点的管道安装工时情况,耗时情况统计如表1所示:

Table 1. Statistics of perforation time of pipeline installation in the united workshop (unit: hour/root)

表1. 联合工房管道安装穿孔时间统计表(单位:小时/根)

从表1可以看出,穿墙管道安装点的平均安装时间为25.68小时/根。根据精益管理消除浪费的思想对图1的流程活动图进行分析:顾客需要的是安装管道,那么对于顾客的需求,补全间隙、处理墙面是由于生产方法的落后导致的多余的动作,多余的浪费;等待填充材料凝固,属于落后的生产方法造成的等待浪费。真正产生价值的管道安装平均只有0.62小时,上述三个流程合计平均浪费了25小时,因此我们必须减小或消除这些流程的工时。

在厂房建设项目初期存在大量的管道需要安装,且安装位置会随着生产工艺流程的改变而更改位置,若仍沿用老办法,会拖累项目施工进度,且后期改造、维修、更换管道时将浪费大量人力物力,该问题亟待优化解决。

2.2. 老旧管道的维修更换流程

由于穿墙管道在使用中,会受到管内输送物料的磨损和腐蚀,如除尘管道中的砂石和碎烟,送梗管道中坚硬的烟梗均会磨损管道,烟叶含有具有腐蚀性的烟碱,会腐蚀管道,此外蒸汽管道还会出现锈蚀。当锈蚀或磨损到一定程度就需要更换或维修管道 [2]。

根据调查,目前的更换流程如图4所示:

Figure 4. Pipeline repair and replacement flowchart

图4. 管道维修更换流程图

同样,为了查出目前管道更换过程存在的症结,找出存在浪费的流程。我们调查了6个穿墙施工点更换管道的耗时情况,对维修工时进行了统计,结果如表2所示:

Table 2. Statistics of pipeline maintenance time (unit: hour/root)

表2. 管道维修时间统计表(单位:小时/根)

从表2可以看出,穿墙管道的平均更换维修时间为28.52人·小时/根。同样采用精益管理消除浪费的思想来对图4的流程活动图进行分析:产生的价值只有更换管道,那么破拆墙体、补全间隙、处理墙面属于落后的生产方法造成的多余的动作(其中之所以要处理墙面,是由破拆墙体所造成的);等待填充材料凝固属于等待浪费。上述四个流程合计平均浪费了26.1小时,因此我们必须减小或消除这些流程的工时。

3. 解决思路

根据以上调查结果分析,目前的管道安装和更换过程中,存在浪费、且工时浪费最多的流程包括补全穿墙孔洞间隙、破拆墙体、处理墙面,但处理墙面是由于破拆墙体造成的,因此最关键的时间、工时浪费是补全穿墙孔洞间隙、破拆墙体两个流程,必须减小或消除。另一方面,出于防止污染生产环境和破拆影响墙体强度的考虑,必须杜绝破拆墙体。

因此,综上所述,解决问题的关键在于:消除更换管道时破拆墙体的流程。

应该寻找一种先进的管道穿墙安装装置,该装置必须能解决现存的问题,具备我们需要的四个功能要求 [3] [4] :

1) 能减小或消除补全穿墙孔洞间隙工时;

2) 更换时不破拆墙体;

3) 能良好的支撑和固定穿墙管道;

4) 满足防火规范。

为了减少穿墙管道维修更换的时间,就要减少更换过程对已凝固墙体的破坏和修复工作,以及减少用建筑材料填充间隙和等待凝结的时间,或者直接省去该流程,以达到既能够减少对材料和人工的需求,又能有效降低施工时间。

3.1. 具体方案

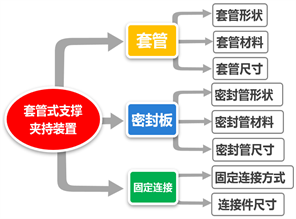

根据以上四个需求,我们设计了套管式穿墙管道夹持装置,能消除破拆墙体、等待填充材料凝固、涂料处理墙面等几个流程,大幅减少穿墙管道的安装和拆卸耗时,具体设计思路如图5所示。

Figure 5. Structure of casing pipe clamp

图5. 套管式管道夹持装置结构

3.1.1. 套管

套管形状:一般穿墙管道的横截面都是圆形,套管采用圆形能较容易的保证套管与管道的同心度,密封性和支撑性都较好。因此,套管的形状为圆形。

套管材料:A3钢钢材价格低、承载力强,容易加工,具备防火性。

套管尺寸:套管结构如图6所示,为保证有足够的空间安装和拆卸套管与密封板的连接螺栓,以及在预埋套管时有足够的空间来粉刷和处理墙面,套管的一端必须超出墙面50 mm以上,故套管的长度L1为墙体厚度加100 mm~150 mm;为了方便安装,套管内径D1比管道外径大3~10 mm;套管的厚度大于管道的厚度即可满足承重的需求;为了有足够的空间使用扳手拧紧或拆卸螺栓,法兰盘的宽度需大于三倍的螺栓直径 [5]。

3.1.2. 密封板

密封板形状:套管的形状是圆形,密封板同样采用圆形,因为密封板是管道安装后最后进行安装,为了方便安装,密封板采用两个半圆形组合而成,如图7所示。

密封板材料:与套管材质相同。

密封板尺寸:密封板结构如图7所示,为了与套管配合严密,密封板外径、内径需与套管法兰盘的尺寸相同;为使每颗螺栓受力均匀,应将每块半圆形密封板上的3颗螺栓均匀分布,密封板法兰盘的螺栓定位应和密封板一致。

3.1.3. 固定连接

固定连接方式:采用螺栓连接,成本低,安装和拆卸方便快捷,连接牢固耐用,不易松动。

连接件尺寸:根据管道尺寸和重量,选择螺栓尺寸,一般选取M6~M12型六角螺栓。

3.2. 方案实施

3.2.1. 夹持装置制作

在联合工房建设施工前统计好需要穿墙的管道尺寸、数量,根据上述方案制作套管和密封板,加工零件表面上不应有裂纹、变形等影响零件力学性能的缺陷,不允许有毛刺、飞边。

3.2.2. 套管预埋

在联合工房施工的时候预埋套管:套管与墙体应连接密实,套管不松动,墙面平整;安装位置准确,套管轴线与墙面垂直,角度误差小于1˚。

3.2.3. 密封板安装

在穿墙管道安装结束后,需要进行相应的防护措施,如图8所示,用防火棉将管道和套管之间的间隙填堵密实,然后安装密封板,用螺栓将2片半圆式圆环密封板固定。密封板安装后,管道应不左右晃动,螺栓紧固。

Figure 8. Through-wall pipe clamp installation

图8. 穿墙管道夹持装置安装

4. 效果验证

4.1. 穿墙管道安装工时检验

为了检验穿墙管道夹持装置的应用效果,我们对采用管道夹持装置的工地进行了15个施工点的安装工时记录统计,结果表3所示:

Table 3. Table of hours of pipeline installation work

表3. 穿墙管道安装工时统计表

由表3可以看出:采用穿墙管道夹持装置后,穿墙管道的平均安装工时已经降低到0.66工时/根,极大的缩短了管道安装时间,加快了厂房建设项目的施工进度,改善效果明显。

4.2. 穿墙管道更换工时检验

为了检验穿墙管道夹持装置后更换效率的提升效果,我们统计了4根穿墙管道的更换施工工时,其数据统计如下表4所示:

Table 4. Statistics of man-hours for replacing pipelines through walls

表4. 穿墙管道更换工时统计表

由表4可以看出:采用穿墙管道夹持装置后,穿墙管道的平均更换工时已经降低到1.43工时/根,大幅提高了管道更换效率,改善效果同样明显。

在使用一年后,我们检查了某工厂穿墙管道夹持装置的使用情况,各部件仍牢固可靠,未出现变形和失效,安装装置与墙体连接紧密,未出现松动。夹持装置能良好的支撑和固定穿墙管道,管道在使用过程中稳固可靠,不会左右晃动。

4.3. 活动总结

通过现场验证,可以看到穿墙管道夹持装置应用的效果明显,提高了管道的安装、更换效率,大幅减少了耗时。该装置结构简单、使用灵活;安装和更换过程不会损伤墙体;有效降低了高空作业的工作量,降低了施工过程的安全风险,同时减轻施工人员的劳动强度;杜绝了更换过程破拆墙体带来的对环境和产品的污染,实现了清洁生产,符合企业精益管理的理念。