1. 引言

原油中的蜡组分可分为石蜡,半微晶蜡和微晶蜡。石蜡是指碳数为16~38的直链烷烃、少数带有支链的异构烷烃和带有侧链的环烷烃;微晶蜡是指碳数为31~70的支链饱和烃,主要是环烷烃和芳香烃,正、异构烷烃较少 [1] [2] [3]。随着外界温度降低,蜡组分在原油中的溶解性急剧降低,形成网状结构,促使原油的粘度增大,凝点升高,严重影响原油的输送和生产 [4] [5]。聚丙烯酸高碳醇酯作为一种长链烷烃型降凝剂,其长链烷烃可以与原油中的石蜡共晶,从而改变蜡晶的结晶取向,阻碍蜡晶形成三维网状结构,达到降低原油凝点及原油粘度的目的。依据碳数匹配原则 [6],降凝剂中长烷基主链或长烷基侧链的碳数与原油中蜡的碳数分布最集中范围内的平均碳数相匹配时,降凝效果最佳 [7] - [12]。

目前,大多数聚丙烯酸高碳醇酯降凝剂的侧链长度为碳20以下 [13],对于蜡含量较低轻质原油及中质原油有很好的降凝降粘效果,但对于蜡含量较高的重质原油则效果不佳。因此实验以丙烯酸和碳链长度为20~70的超高碳醇为原料,首先进行酯化反应合成丙烯酸超高碳醇酯,再进行溶液聚合反应,合成出聚丙烯酸超高碳醇酯降凝剂,并通过红外光谱确定降凝剂结构,确定了酯化反应和聚合反应的最佳反应条件,考察了降凝剂对苏丹Bamboo区原油的降凝降粘效果。

2. 实验部分

2.1. 仪器与试剂

甲苯、丙烯酸均为分析纯,阿拉丁试剂;过氧化苯甲酰、对苯二酚均为分析纯,国药试剂;四氢呋喃,色谱纯,阿拉丁试剂;对甲苯磺酸,分析纯,广东光华科技公司;超高碳醇(碳数为20、30、40、50、70),自制。

IR Prestige-21红外光谱分析仪,日本岛津公司;VT550高级旋转流变仪,美国HAAKE公司;SYD-510Z-2自动凝点倾点试验器,上海昌吉地质仪器有限公司。

2.2. 实验方法

2.2.1. 丙烯酸超高碳醇酯合成

在接有冷凝管的三口耐压反应瓶中分别加入定量的超高碳醇、甲苯溶液、阻聚剂对苯二酚、催化剂对甲苯磺酸,设定反应温度为110℃~140℃,设定转速为300 r/min,反应时间为2 h~10 h,反应结束后,用弱碱溶液进行洗涤,得到丙烯酸超高碳醇酯。

2.2.2. 聚丙烯酸超高碳醇酯合成

在接有冷凝管的三口耐压反应瓶中分别加入定量的丙烯酸超高碳醇酯、甲苯溶剂、引发剂过氧化苯甲酰(BPO),设定反应温度为80℃~130℃,设定转速为300 r/min,反应时间为2 h~10 h,反应结束后,进行减压蒸馏、醇洗、烘干,即得到聚丙烯酸超高碳醇酯降凝剂。

2.2.3. 原油降凝剂评价

将聚丙烯酸超高碳醇酯降凝剂用甲苯试剂配制为1%的溶液,按照《SYT 5767-2016管输原油降凝剂技术条件及输送工艺规范》对苏丹Bamboo原油进行降凝剂效果评价试验。

2.2.4. 酯化产率计算

酯化产率计算公式:

其中:m酯——丙烯酸高碳醇酯质量;

m醇——高碳醇质量;

M酯——丙烯酸高碳醇摩尔质量;

M醇——高碳醇摩尔质量。

2.2.5. 产物表征

红外光谱表征:本实验通过分析合成的聚合物中官能团的变化来确保聚合的成功。聚合物样品与溴化钾研磨、压片,采用岛津公司IR Prestige-21傅里叶变换红外光谱仪进行分析。仪器测试条件:KBr (溴化钾)压片,光谱范围为500 cm?1~3500 cm?1,扫描次数为32次。

3. 实验结果与讨论

3.1. 产物红外光谱分析

3.1.1. 丙烯酸超高碳醇酯红外光谱分析

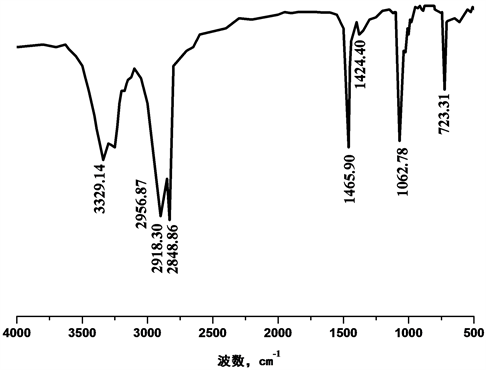

以丙烯酸三十醇酯为例,丙烯酸超高碳醇酯为含有烷烃、双键的有机酯,其红外光谱有烷烃、烯烃和酯基的特征峰。聚丙烯酸超高碳醇酯红外光谱如图1所示,烷烃和烯烃表现为:在2922.16 cm?1、2852.72 cm?1处有-C-H伸缩振动峰,在1462.04 cm?1和1408.04 cm?1处有-C-H(CH2, CH3)变形振动峰。在1060.85 cm?1处有C-C骨架震动峰,在721.81 cm?1处有-(CH2)n-(n > 4)基团特征吸收峰;烯烃表现为:在1633.71 cm?1处有=C-H非平面变角震动峰。酯基表现为:在1728.22 cm?1处有-C=O-伸缩震动峰,在1294.24 cm?1和1269.16 cm?1处有-C(=O)-O-C-不对称伸缩震动峰。在3300 cm?1附近没有出现吸收峰,说明-O-H (羟基)不存在,酯化反应完全。

Figure 1. Infrared spectrum of triacontanol acrylate

图1. 丙烯酸三十醇酯红外光谱图

3.1.2. 聚丙烯酸超高碳醇酯红外光谱分析

以聚丙烯酸三十醇酯为例,聚丙烯酸超高碳醇酯为含有烷烃的有机酯,其红外光谱有烷烃和酯基的特征峰。红外光谱如图2所示,烷烃表现为在2916.13 cm?1、2851.47 cm?1处有-C-H伸缩振动吸收峰,1468.33 cm?1处有-C-H(CH2, CH3)变形振动峰。721.36 cm?1处有-(CH2)n-(n > 4)基团特征吸收峰。酯基表现为:在1717.83 cm?1处出现-C=O-伸缩振动吸收峰。在1640 cm?1没有出现伸缩振动吸收峰,说明-C=C- (烃基)不存在,丙烯酸酯聚合反应完全。

Figure 2. Infrared spectrum of polytriacont acrylate

图2. 聚丙烯酸三十醇酯红外光谱图

3.2. 丙烯酸超高碳醇酯合成

3.2.1. 酸醇摩尔比对酯化反应的影响

固定反应催化剂用量为1.0%,阻聚剂用量为0.6%,反应温度为120℃,反应时间为6 h,考察酸醇摩尔比对酯化产率的影响,实验结果如图3所示:增加丙烯酸的浓度,即增加酸醇摩尔比,有利于反应平衡右移,提高产率,酸醇摩尔比为1.3时反应产率达到最大,产率为93.5%。进一步提高酸醇摩尔比,过量的丙烯酸会与生成的酯进行共聚,产生副产物。此外,部分高碳醇酯会溶于过量的丙烯酸中,给分离和提纯带来不便,导致产率不高。因此确定酯化反应酸醇摩尔比最佳比值为1.3。

Figure 3. The influence of the molar ratio of acid to alcohol on the reaction

图3. 酸醇摩尔比对反应的影响

3.2.2. 催化剂用量对酯化反应的影响

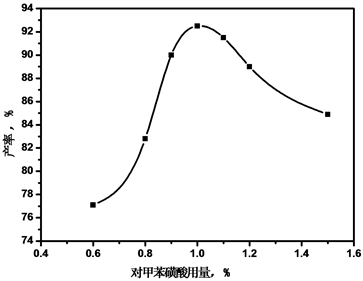

酸醇摩尔比为1.3,阻聚剂用量为0.6%,反应温度为120℃,反应时间为6 h,考察催化剂用量对酯化产率的影响。实验结果如图4所示:催化剂可以降低反应所需活化能,因此随着催化剂对甲苯磺酸用量增加,酯化反应速率增大,产率增大,当对甲苯磺酸质量分数为1.0%时反应产率达到最大,为92.5%。酯化反应为可逆反应,随着催化剂用量的进一步增大,其逆反应速率增大,导致酯化产率下降。因此确定酯化反应催化剂对甲苯磺酸的最佳质量分数为1.0%。

Figure 4. The influence of the amount of catalyst on the reaction

图4. 催化剂用量对反应的影响

3.2.3. 阻聚剂用量对酯化反应的影响

酸醇摩尔比为1.3,催化剂用量为1.0%,反应温度为120℃,反应时间为6 h,考察阻聚剂用量对酯化产率的影响,实验结果如图5所示:随着阻聚剂对苯二酚用量的增加,可以进一步抑制反应物自聚的发生,促进酯化反应的进行,反应产率增加。对苯二酚质量分数为0.7%时反应产率达到最大,为93%。继续增加阻聚剂用量,过量的对苯二酚和丙烯酸生成酯,导致副产物的生成,且用量过大也会造成后处理过程困难。因此确定酯化反应阻聚剂对苯二酚的最佳用量为质量分数0.7%。

Figure 5. The effect of hydroquinone dosage on the reaction

图5. 对苯二酚用量对反应的影响

3.2.4. 反应温度对酯化反应的影响

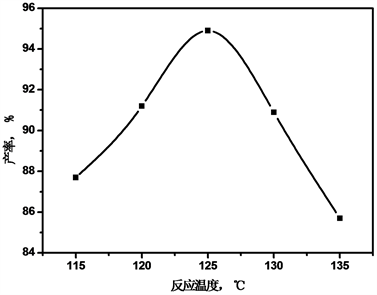

酸醇摩尔比为1.3,催化剂用量为1.0%,阻聚剂用量为0.7%,反应时间为6 h,考察反应温度对酯化产率的影响,实验结果如图6所示:反应温度的增加,可以为酯化反应提供所需活化能,促进酯化进行,反应速率增加。当反应温度为125℃时反应产率达到最大,为95%。继续增加反应温度后,温度过高会造成丙烯酸被蒸出反应体系进入分水器,造成反应体系内酸醇摩尔比降低,导致产率下降。因此确定酯化反应最佳反应温度为125℃。

Figure 6. The effect of temperature on the reaction

图6. 反应温度对反应的影响

3.2.5. 反应时间对酯化反应的影响

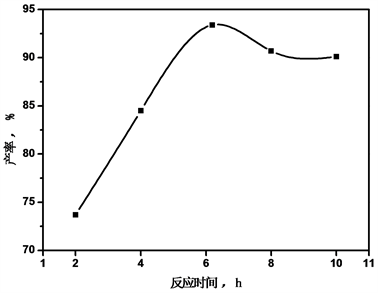

酸醇摩尔比为1.3,催化剂用量为1.0%,阻聚剂用量为0.7%,反应温度为125℃,考察反应时间对酯化产率的影响。实验结果如图7所示:随着反应时间的延长,酯化反应越完全,产率亦随之增大,当反应时间为6 h时,正逆反应达到平衡,产率最大,为93%。继续延长反应时间,反应物丙烯酸会发生自聚和共聚,正向反应物浓度降低,逆反应速率增大,从而降低了酯化产率。因此确定酯化反应最佳反应时间为6 h。

Figure 7. The effect of time on the reaction

图7. 反应时间对反应的影响

3.3. 聚丙烯酸超高碳醇酯合成

3.3.1. 反应时间对聚合反应的影响

在引发剂质量分数为0.9%,反应温度为100℃,考察反应时间对聚合反应的影响。其结果如图8所示。随着反应时间的延长,聚合反应越完全,降凝剂降凝效果逐渐增强,在反应时间为6 h时,降凝剂降凝效果最佳,随着反应时间的进一步延长,聚合产物的分子量过大,影响降凝剂降凝效果,确定聚合反应最佳反应时间为6 h。

Figure 8. The effect of reaction time on the effect of pour point depressant

图8. 反应时间对降凝效果的影响

3.3.2. 反应温度对聚合反应的影响

在引发剂质量分数为0.9%,反应时间为6 h时,考察反应温度对聚合反应的影响,其结果如图9所示。随着聚合反应温度的升高,引发剂的活性不断增强,释放大量的自由基,反应速率加快,降凝效果呈增长趋势,但当温度过高后会导致引发剂生成过多的自由基,进一步增加聚合反应速率,但会导致链转移速度大于链增长速度,导致降凝剂分子量减小,降凝效果减弱,因此确定最佳聚合温度为100℃。

Figure 9. The influence of reaction temperature on the effect of pour point depressant

图9. 反应温度对降凝效果的影响

3.3.3. 引发剂的量对聚合反应的影响

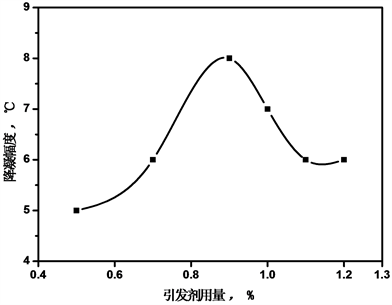

在反应温度为100℃,反应时间为6 h时,考察引发剂用量对聚合反应的影响,其结果如图10所示。增大引发剂浓度,其释放出的自由基数量增多,导致聚合反应速率增快,产物分子量增加,降凝效果较好;当引发剂的用量过大时,产生过量的自由基导致聚合反应速度过快,反而降低了聚合物分子量,导致降凝效果差。因此确定引发剂BPO最佳质量分数为0.9%。

Figure 10. The influence of the amount of initiator on the effect of pour point depressant

图10. 引发剂用量对降凝效果的影响

3.4. 降凝剂降凝效果评价

实验制备了5种长烷基主链不同的聚丙烯酸超高碳醇酯降凝剂,针对苏丹Bamboo原油进行了降凝剂评价实验,加剂量为200 ppm,处理温度为80℃,处理时间为30 min,实验结果如表1、图11所示,侧链碳数为30的聚丙烯酸超高碳醇酯降凝剂对苏丹Bamboo原油降凝效果最佳,可将原油凝点由33℃降低至22℃,将凝幅度为11℃。

Table 1. The effects of pour point depressant with different long alkyl main chain on Sudan Bamboo crude oil

表1. 不同长烷基主链降凝剂对苏丹Bamboo原油降凝效果

注:C-20为侧链碳数为20的聚丙烯酸超高碳醇酯降凝剂。

Figure 11. The effects of pour point depressant with different long alkyl main chain on crude oil in Sudan Bamboo

图11. 不同长烷基主链降凝剂对苏丹Bamboo原油降凝效果

4. 结论

1) 考察了酸醇摩尔比、催化剂用量、阻聚剂用量、反应温度、反应时间等因素对合成丙烯酸超高碳醇的影响,确定酯化的最佳反应条件为:酸醇摩尔比为1.3、催化剂对甲苯磺酸质量分数为1.0%、阻聚剂对苯二酚质量分数为0.7%、反应温度为125℃、反应时间为6 h。

2) 通过考察反应时间、反应温度、引发剂用量等因素对合成聚丙烯酸超高碳醇酯的影响,确定聚合反应的最佳反应条件为:反应时间为6 h、反应温度为100℃、催化剂过氧化苯甲酰质量分数为0.9%。

3) 通过评价5种长烷基侧链不同的聚丙烯酸超高碳醇酯降凝剂对苏丹Bamboo原油的降凝效果,发现侧链碳数为30的聚丙烯酸超高碳醇酯对苏丹Bamboo原油降凝效果最佳。