1. 引言

旋转锻造通过径向锻造工艺,通过两个以上锻模组件,以高频率旋转往复径向锻打管料工件,使管件径向压缩、向两侧伸延变形,进而加工出目标工件 [1] 。目前,旋锻加工技术虽然日益成熟,但大多数机械加工企业在加工工件时停留在人工手动送料,由于近距离接触机器,易造成安全威胁且生产效率偏低 [2] 。国内外不少学者对送料设备也做了大量研究。尹晓康等 [3] 提出了自动送料理论并设计了旋锻机上下料装置结构。房翠红 [4] 基于plc控制方法,控制送料设备运行,实现系统调控智能化。虽然通过辅助送料装置可以有效解决人工送料问题,但对于一些高精密加工要求的工件,例如在枪管、机床、汽车底盘管路系统加工过程中,加工出的管件会有一定概率出现凹陷、镦粗、裂纹等问题 [5] [6] 。Ghaei Abbas等 [7] 通过ANSYS三维有限元仿真分析,研究出了不同管件形状、送料刚性等因素对加工成形的影响。詹国兵等 [6] 通过分析连杆零件的加工任务和加工需求,建立了柔性送料制造系统。

本文提出了管件柔性送料装置的设计,分析计算送料装置主要元件的力学性能并选择合理的元件,以三菱FX3U为可编程控制器,通过PLC控制和人机交互系统,简化操作动作,给用户带来良好的操作体验 [8] [9] [10] [11] [12] 。

2. 总体方案设计

目前送料装置驱动主要有以下两种:电机–气泵–气缸–模具;电机–减速器–模具。由于气体流动,泄露相对而言较大,效率低。从经济性角度来讲,气压相关元件的制造精度较高,价格比较昂贵,使用和维修成本较高。考虑到整体的安全性与实用性,本文以机械驱动方式的送料装置系统进行设计。

2.1. 柔性送料装置结构设计

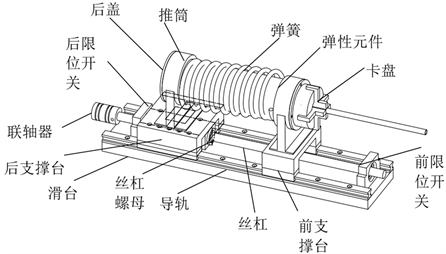

Figure 1. Structure drawing of feeding device

图1. 送料装置结构图

旋锻机送料装置主要是由滑台、限位开关、支撑台、弹性元件、四爪卡盘、电机、编码器等结构组成。送料装置如图的总体设计方案示意图,如图1所示。滑台固定在工作台上,在工件加工过程中通过四爪卡盘夹紧管料,利用电机转动带动滑台中丝杠旋转,让支撑台上的送料装置移动。图1中支撑台分成两部分分别设计,中间通过弹性元件相连,前面的支撑台可以保证管件在接触到旋锻机工作腔体内压模时,起到一定的缓冲减压的作用,实现柔性送料。后面的支撑台起到送料装置移动的作用。通过PLC程序预先设置滑台移动的范围,当移动的左右限位时,限位开关会反馈信号给PLC,保护系统送料装置停止工作。通过MCGS人机界面控制送料装置的前进后退、速度及力矩大小,实现送料装置的正常工作。

2.2. 送料装置动力源力学分析

Figure 2. Schematic diagram of flexible feeding rotary forging forming

图2. 柔性送料旋锻成形示意图

电机带动丝杠螺母架上的送料装置移动,图2为柔性送料示意图,旋锻机工作时,锻模会以一定频率伸开紧缩,夹具夹着工件坯料匀速向旋锻区移动,会在某个时间间隔被阻碍,导致工件坯料会产生屈服变形。在送料杆和夹具之间设计安装弹性元件起到缓冲的作用,效减小坯料屈服变形的发生。

为保证电机能够有足够的扭矩能够为提供工件坯料移动的动力。此处忽略丝杠移动的摩擦力、送料杆的质量,以坯料的屈服值作为推力校核。可以推出电机所需的扭矩。由公式(2-1)和公式(2-2)所示:

(2-1)

(2-2)

式中:σs:屈服强度;S:受力面积;Ph:丝杆导程;η:传动效率(滚珠80%,梯形40%)。

3. 送料装置控制系统设计

3.1. 送料装置控制系统硬件选择

PLC具有环境适用性强、稳定性强、通用性能好等特点。此处选择FX3U型号PLC。

在滑台的前后安装前后限位开关,避免送料装置移动位置超过行程范围。每一次工作后,送料装置都要回到工作原点。

步进电机驱动,通过PLC内MT晶体管输出口输出高频脉冲信号,经过步进电机驱动器将输出信号放大和拆分步距角,控制步进电机转动的快慢、圈数、扭矩进而控制送料装置移动的速度、距离以及推进力的大小。

长时间工作步进电机出现丢步或多步,装置移动距离会出现一些误差。此处应安装编码器,通过PLC给编码器指令,编码器对步进电机运动状态时刻检测,将检测信号反馈到PLC,通过PLC对信号的分析并调节步进电机的转速、方向来精确控制位移。

3.2. 软件程序设计与编写

本软件系统设计使用GX Works2进行程序编写,同时使用Mcgspro组态软件绘制昆仑通态触摸屏人机界面。

旋锻机送料装置运行逻辑如图3所示,送料装置四爪卡盘夹紧工件,先将工件送到起始原点,再将工件以一个较快的速度送到设定的一个接近旋锻机工作腔的位置,再以旋锻加工速度将工件送到工作腔内加工。送入后保持一段时间进行加工塑型。接着加工完成后,以一个较快速度带着工件退回到起始原点,卸下工件。此动作为一个工作循环过程。

PLC的回原点程序,如图4所示。按下x6按钮,通电时M0持续通电,回原点指令启动,当送料装置回到原点,M8029执行结束标志动作,辅助继电器M0断开。整个过程在每次装置工作前后都需要运行,起到校准位置的作用。

图5启动后的运行程序,M8000一直得电,记录步进电机的输出脉冲数和正反转圈数,按下x7按钮,M10持续得电,设定不同参数,送料装置按照要求移动。当移动到行程极限处,常闭触点X0或X1得电,送料装置停止。

Figure 5. PLC device operation program

图5. PLC的装置运行程序

在整个送料运行过程中,不仅可以人工操作,还可以自动调控,首先需要工人对其上料,按下移动控制按钮,送料装置会移动到工作起点、位置、终点。程序中的M10、M20等为辅助继电器,同理可以通过触摸屏实现与按钮相同的功能,方便工人操作装置。启动送料装置后,需要工人对送料装置控制移动操作,先以一个较快的速度V1接近到工作位置前,再以一个加工管件移动速度V2移动,加工完成后以V3速度返回至工作原点。卸下工件接着下一次循环操作。若移动的位置超过行程范围会触碰到限位开关,设备停止运行,启动回到工作原点,继续下一次循环操作。

3.3. 交互界面设计

送料装置人机交互采用的是昆仑通态TPC7072Gt的触摸屏,通过PLC进行控制,利用Mcgspro软件进行画面设计,根据PLC程序的编写和界面控制要求,分别绘制出主画面界面、状态监控界面、参数设置界面,每个界面的各种选项做成虚拟按钮。直观清晰让操作员控制送料装置。实现前进、后退、回原点等一系列动作。同时可以对电机转速、方向、扭矩,位置等一系列参数的设定。人机交互界面系统通讯连接和界面设计如图6~8所示。

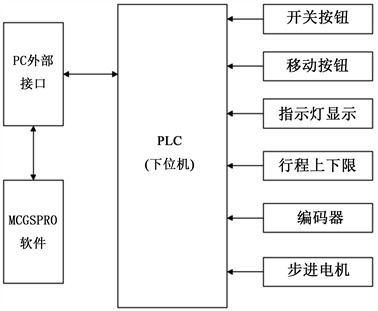

Figure 6. Communication connection diagram

图6. 通讯连接图

通过人机交互系统可以使PC上位机和PLC下位机实时交换数据,通过MCGS触摸屏对送料装置进行控制运行,并且可以查看送料装置各参数设定及运行情况,实现PC与MCGS触摸屏双向控制下位机。

如图8与图9所示,操作者可以通过人机交互界面对程序运行的情况实时了解和掌握,能够直观地看到和修改相关参数,例如送料装置移动的速度、停顿的时间等。若在实际应用中,送料装置工作实际要求符合预设值,可按照该界面提供的程序合理进行控制调节。同时能够有效地提高送料装置使用效率与运行可靠性和安全性,降低操作风险,保障工作人员的人身安全。

4. 试验验证

试验方案:为了验证送料装置的可靠性与实用性,该试验选择不同直径的纯铝管件坯料进行试验,检测送料装置的运行速度变化,测评加工坯料的成品质量,为柔性送料装置系统进一步深入研究提供依据。

实验过程:在试验前先对送料装置进行参数设定,检查送料装置是否能稳定安全运行。夹取直径为20 mm,壁厚为1 mm的管件坯料20根,装置启动后,校零移动到工作原点位置,开始送料工作。加工结束,观察表面整齐度,分析加工件品质。同时取相同尺寸的铝管坯料进行手动送料,比较工件品质。

试验结果:在送料加工过程中,对电机带动管件坯料精准移动控制是关键,图9所示:0~5 s,管件移动到旋锻区,大约在5~16 s的过程中,管件送入旋锻区,此处基本恒定匀速,由于旋锻机的旋锻频率不变,所以在进入旋锻区内匀速塑性过程中,旋锻效果好。

在使用送料装置前需两名操作员配合操作才能实现旋锻加工任务,一人配料往旋锻机内送料取料,一人操作旋锻机。使用送料装置后,仅需一名操作员就可以完成旋锻加工任务。操作员工数降低一半,有效地保证生产效率和提高成品合格率。表1为前后不同方式下送料旋锻工作对比:

Table 1. Comparison of the working conditions of the feeding device before and after use

表1. 送料装置使用前后工作情况对比

5. 结论

1) 设计了一种基于PLC控制的柔性旋锻机送料装置,通过弹性元件实现柔性送料,尽可能避免管件出现凹陷、镦粗、裂纹等问题,主要用于旋锻机管件加工。

2) 综合考虑实际使用要求和成本,选择三菱FX3U型号的PLC与合适的外围硬件设备,本设计主要针对PLC控制步进电机、运行与停止等进行研究。所用的三菱PLC,通过PLC-MCGS结合设计,提高了送料装置的稳定性与安全性,简化了用户使用操作。能够实时监视和控制,具有广阔的市场应用前景。

3) 该设备设计有效减少旋锻加工过程中的劳动力,同时提高了生产效率与合格率。

基金项目

大学生创新创业训练计划项目(项目编号:S202210361081)。