1. 引言

随着我国经济的飞速进展,我国的制造业工厂智能化发展也面临着紧迫的升级和发展挑战 [1] 。智慧工厂的无人搬运车(Automatic Guided Vehicle,简称AGV) [2] 是一种代替人力人力操作叉车搬运货物的机器人,其依靠灵敏的传感器在工厂中工作。目前,AGV的导航方式主要分为磁条导航 [3] 、电磁导航 [4] 、激光导航 [5] 、视觉导航 [6] 、二维码导航 [7] 和混合导航 [8] 。AGV的导航纠偏技术主要分为模糊控制技术 [9] 、反向步法 [10] 、运动学计算 [11] 方法。

在前述的导航方式中,激光导航使用的最为普遍,其采用高精度激光雷达通过即时定位与地图构建(Simultaneous Localization and Mapping,简称SLAM) [4] 的方式对周围环境建图和感知,随后依靠控制器驱动AGV导航运动。目前,对于窄巷道货物的搬运,由于AGV回转半径过大,且巷道中货物的存存取变化过大影响AGV定位精度,因此存在较多困难。本文针对这些问题,设计出侧叉式全向AGV来解决AGV在巷道双向存取货物的需求;通过在地图中设置反光柱,解决环境变化过大导致定位丢失的问题,取得不错的效果,提升工厂货物的搬运效率。

2. 设计过程

2.1. 立体仓库

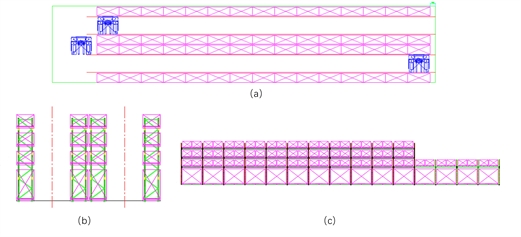

本项目中,仓库采用多层排列设计,立体仓库的设计如图1所示:

Figure 1. Layout of the three-dimensional warehouse. (a) Top view; (b) left view; (c) frontal view

图1. 立体仓库的布局图。(a) 俯视图;(b) 左视图;(c) 正视图

每排货架的长度为43.5 m,宽度为1.25 m,高度为5.7 m,货架之间的巷道的宽度为2.5 m,两个巷道之间的货架采用双层背靠背的方式设置,方便全向AGV进出巷道。仓库一共4排、4层,其中下2层有15个大仓储位,上面2层有11个仓储位,每个仓储位可以放置两个小仓储笼。

2.2. 侧叉式AGV

侧叉式全向AGV叉车是智能仓储项目重要的组成部分。AGV宽度为2678 mm,长度为2350 mm,由液压升降系统、控制系统、导航系统、驱动转向系统、报警系统、安全和防护系统、供电系统、人机交互设备和工控机等组成。本文主要介绍AGV的驱动转向系统和导航系统,其详细组成如图2所示,本章节主要介绍AGV的驱动系统和导航系统。

2.2.1. 驱动系统

考虑到巷道太窄而AGV的回转半径太大,故AGV采用全向运动的底盘形式。全向运动大多采用对角双舵轮或四舵轮的模式。两种模式中,四舵轮AGV的运动性能更优异,而双舵轮AGV结构简单、安装方便,负载能力强且成本更低,综合考虑后,采用双舵轮的底盘形式。

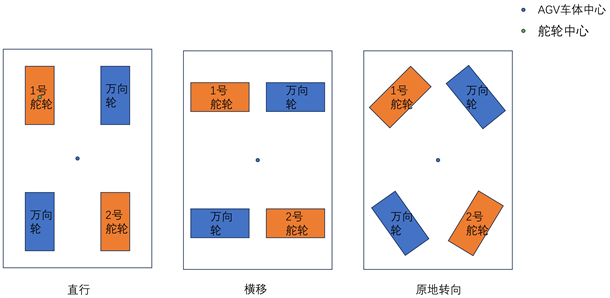

双舵轮底盘形式的舵轮位于车体的左前方和右后方,万向轮位于车体的右前方和左后方。舵轮由各自的电机进行扭矩输出控制。双舵轮AGV实现基本的全向运动形式如图3所示。

Figure 3. The three basic forms of movement of the double wheel chassis

图3. 双舵轮底盘的三种基本运动形式

双舵轮的三种基本运动模式分别为直行、横移和原地转向。假设AGV车体中心的坐标为(0, 0)和1号舵轮的中心坐标为(x1, y1),舵轮的半径为R,舵轮的角速度为w1,其余万向轮和舵轮关于车体中心对称分布。以1号舵轮为例,在直行模式下,车体的线速度AGVV,舵轮的朝向角Dθ为

(1)

(2)

当AGV处于横移模式时,两个舵轮均同时向左或右旋转90˚时,同时万向轮随动调整角度,AGV达到横向移动的效果。

(3)

(4)

原地回转运动是全向AGV所特有的运动方式,也是其运动优势之一。当AGV处于原地旋转模式时,两个舵轮转动的角度都为Dθ,但朝向相反,万向轮根据AGV车体的扭矩调整角度至Dθ,随后AGV实现原地左转或者原地右转的效果。

(5)

(6)

2.2.2. 导航系统

AGV导航采用激光导航,传感器为倍加福R2000,激光雷达放置于顶部,可360˚无死角扫描周围环境。由于巷道为周期性结构,并且货架上仓储存放情况不定导致周围环境变换比较大,因此普通的激光点云匹配技术在巷道中容易导致AGV定位丢失。因此除了使用激光点云进行匹配获取AGV的位姿外,还需要使用反光柱进行定位。关于激光点云匹配的知识介绍的比较多,因此着重介绍反光柱定位的原理。

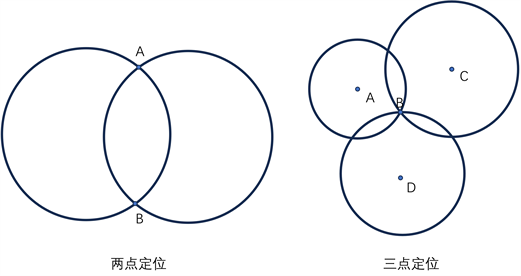

一般而言,确定AGV在地图中的坐标需要有三个点,如图4右侧雷达扫描到三个反光柱,也就是“三点定位”,但如图4左侧只扫描到两个反光柱,也可以确定AGV位姿。

Figure 4. Two point positioning and three point positioning example diagram

图4. 两点定位和三点定位示例图

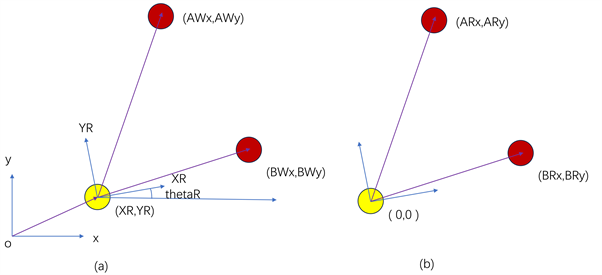

当AGV在地图上扫描到两个反光柱点时,通过计算AGV坐标系中的反光柱的距离和已知世界坐标系中反光柱的坐标进行对比,可以通过先验知识比较准确的判断出AGV扫描到的反光柱坐标和已知世界坐标系中反光柱的对应关系。因此,将两个反光柱的匹配作为前置条件,假设AGV获取到的两个反光柱点和世界坐标系上的两个反光柱点存在匹配关系,它们的坐标分别为

和

,前者表示反光柱点在世界坐标系中的坐标,后者表示反光柱点在AGV坐标系中的坐标。如图5中分别是世界坐标系和AGV坐标系中反光柱点的位置,导航系统中定位工作需要求解AGV在世界坐标系中的位姿,即

。

Figure 5. The position of the reflector point in the (a) World coordinate system and (b) AGV coordinate system

图5. 反光柱点在(a) 世界坐标系和(b) AGV坐标系的位置

1) 首先是求解AGV的角度thetaR,步骤如下所示:

2) 通过计算得到匹配的两组反光柱点之间的夹角theta,即为当前AGV的角度增量,该值可能为正值,也可能为负值,将其作为正值考虑;

3) 将该角度值代入AGV中,更新AGV当前的角度,再次得到两个反光柱点的坐标;

4) 再次计算得出两组匹配点之间的角度差,如果此时AGV坐标系中两个点的连线方向和与之匹配的两个点的连线所成的角度无线趋近于0,那么该角度为正值,反之,该角度为负值;

5) 更新角度之后,在3)中确认角度增量的方向,即可确认最终的AGV的角度thetaR。

在求AGV的坐标时,可以利用投影公式来计算

(7)

(8)

最终求得AGV在世界坐标系中的坐标[XR, YR]。

3. 测试结果

通过选取在地图上不同的停车点位,测试在有、无反光柱两种环境AGV到达目标点的停车精度,结果如表1分析所示:

Table 1. Analysis of AGV arrival parking accuracy

表1. AGV到点停车精度分析

通过测试结果对比可知:在使用反光柱的情况下,选取的目标点的停车精度分别为8.83 mm、8.57 mm,在不使用反光柱辅助定位的情况下,选取的目标点的停车精度分别为11.0 mm、10.87 mm。因此通过设置反光柱进行辅助定位,AGV的停车精度提升了大约2.235 mm。

4. 总结

本文针对AGV实现在工厂中窄巷道货物的简易存取为出发点,设计了一款针对立体仓库存取物资的侧叉式全向AGV,最终实现了巷道中货物双向存取,且使用了反光柱提高了AGV的定位精度。另外使用立体仓库相对于传统在地面上直接堆垛货物,提升了仓库的利用面积,空间综合效率提高了200%,为工厂区域物流的自动化、信息化提供了便利。