1. 引言

铂热电阻由于其具有高稳定性和高精度的特点,在温度测量领域应用十分广泛,传统线绕式铂电阻通过采用较粗的铂丝绕制而成,是一种简单、稳定、实用的温度测量方法,但是传统线绕式铂电阻体积大,热响应慢,贵金属耗费大,机械强度差 [1] ,在很多温度测量领域应用受限。目前,薄膜型铂电阻温度传感器逐步取代了传统型绕线式铂电阻丝等测温元件 [2] 。这种薄膜铂电阻相比传统线绕式铂电阻更适合大批量生产,并且成本低,不仅具有传统线绕式铂电阻的诸多优点,还具有线性度好、体积小、稳定性高、机械强度高和一致性好等优点。

薄膜型铂电阻采用真空蒸发镀膜、DC/RF磁控溅射等半导体薄膜制备工艺 [3] 将铂金属进行薄膜化,多采用钛或钛钨合金等金属层作为打底层提高金属膜与基底间附着力,形成多层膜铂电阻结构,不同膜层间热膨胀系数不同,导致薄膜铂电阻受热后各金属层间热膨胀不同步,使薄膜产生应力变形或裂纹 [4] ,薄膜铂电阻的电阻值会增大,因此薄膜铂电阻的热阻特性变化不仅受到温度特性影响,还受温度变化导致的应力或裂纹的变化影响,这与传统线绕式铂电阻热阻特性不同,最终表现为铂电阻温度系数的不同。因此,铂薄膜制备工艺对薄膜铂电阻的性能有着直接关系,如薄膜制备的基片温度、热处理工艺和铂薄膜厚度等因素,不仅对其阻值的大小有影响,还会影响其温度系数。

在高精度温度测量中,薄膜铂电阻的使用不当会降低温度传感器测温的性能,甚至造成元件的永久损坏 [5] ,因此在实际应用中,需对所制备薄膜铂电阻温度传感器的温度特性进行研究,了解其温度系数、电阻值、稳定性等特性,实现高稳定性和一致性的薄膜铂电阻制备,这也是产业化应用的一个重要挑战 [6] 。

为了解决上述问题,科研人员进行了大量的研究。温宇峰等人 [7] 通过控制基片温度,保持基片温度在200℃的条件下进行溅射,经过实验验证得到了基于其工艺设备条件下性能良好的Pt薄膜。Feng Yi等人 [8] 研究了不同退火环境对具有Ti或Ta粘附层的Pt薄膜的影响,经过多轮实验验证得到有利于稳定性Pt薄膜制备的退火条件。通过实验证明,有多种有效方法可获得测温性能良好的薄膜铂电阻,但是各个厂家甚至各国采用的溅射温度、退火工艺、薄膜厚度等条件不尽相同 [9] ,因此,针对不同结构和不同工艺设备制备所得的薄膜铂电阻需要分别进行系列化的试验探究,得出其热阻特性变化规律,以适应各厂家实际应用需求。

本文以氧化铝陶瓷为基底,采用直流磁控反应溅射法制备了薄膜型铂电阻温度传感器,研究了基片温度、热处理工艺和薄膜厚度等因素对薄膜铂电阻的电阻值、温度系数等特性的影响,并得到可用于批量化稳定生产的工艺参数条件。

2. 薄膜铂电阻设计

对于铂薄膜不同的结构尺寸,如线宽及薄膜厚度,会对铂敏感单元的阻值产生很大的影响。薄膜铂电阻与长度L成正比,与横截面积S成反比,计算公式如式(1-1)所示:

(1-1)

(1-2)

式中:ρ表示薄膜电阻的电阻率;L表示电阻的总长度;W表示电阻的宽度;d表示电阻的厚度;S表示电阻的横截面积。

一般的电阻图形主要包括蜿蜒形和螺旋形两种,由于螺旋形电阻的寄生效应强烈,因此将薄膜铂电阻温度传感器设计成蜿蜒形,加工工艺容易实现,可以测量基体表面小范围的温度场 [10] 。本文所设计薄膜铂电阻长度约70 mm,宽度约20 μm,由上述公式(1-2)可知,在电阻长度、宽度和电阻率不变的前提下,电阻R与薄膜厚度d呈反比,通过调节膜厚可得到不同阻值的薄膜铂电阻。结构如图1所示。

Figure 1. Design structure diagram of thin-film platinum resistance temperature sensor

图1. 薄膜铂电阻温度传感器设计结构图

3. 薄膜铂电阻制备

本文以氧化铝陶瓷为基底,制备薄膜型铂电阻温度传感器,薄膜结构包括薄膜过渡层TiW和铂金属层Pt,后简称铂薄膜。制备过程主要包括:陶瓷基底经过丙酮、乙醇和去离子水超声清洗后,氮气吹干充分去除表面水分,保证基底表面干燥清洁备用;通过光刻加工出铂电阻温度传感器的结构,再采用金属合金化设备通过直流磁控反应溅射制备铂薄膜,靶材为99.99% Pt,磁控溅射制备铂薄膜的反应参数如表1所示;最后将溅射完薄膜的基片在丙酮溶液中浸泡20 min~30 min后超声剥离,再用去离子水冲洗、氮气枪吹干,完成薄膜铂电阻温度传感器制备。

Table 1. Preparation parameters of platinum thin-films by DC magnetron sputtering

表1. 直流磁控溅射制备铂薄膜参数

4. 实验测试及讨论

4.1. 基底温度对铂薄膜电阻特性的影响

溅射镀膜时,从靶表面气化飞出的原子或分子带有较高的能量,一旦达到基板表面,在极短时间内就会凝结为固体,伴随着气相到固相的急冷过程,薄膜中必然保留大量的缺陷 [11] 。经过大量实验研究表明,薄膜沉积速率和基底温度(T)是影响薄膜沉积过程和薄膜组织的最重要的两个因素,且沉积速率和基底温度对薄膜沉积中成膜影响规律相吻合,增加沉积速率相当于降低了基底温度。本文从基底温度出发,研究不同基底温度下制备520 nm铂薄膜后的电阻值(R)和温度系数(TCR)的变化规律。

TCR定义为温度每变化1℃电阻值的相对变化量,它是衡量电阻温度传感器性能的重要指标。TCR计算公式如式(2) [12] 所示:

(2)

式中:R(T1)和R(T2)为在温度T1和温度T2下的电阻值;ΔR为不同温度下电阻值变化量;ΔT为电阻值测试温度差;不同温度下的电阻值测试采用三温探针台和电阻测试仪测得,测试温度范围为0℃~50℃,采样点选取0℃、25℃和50℃三个温度点。

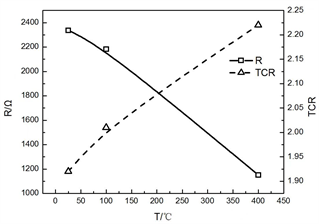

如图2所示,是薄膜铂电阻的电阻值、TCR随基底温度T的变化曲线。从图中可以看出,相同厚度的薄膜铂电阻,随着基底温度的提高,电阻值线性减小,TCR线性增加。这是由于随着溅射时基底温度的提高,越有利于形成致密的铂薄膜,铂薄膜形成的缺陷密度相对减小,从而使得高温下制备的铂薄膜在受到温度变化后缺陷的应力变化相对减小,应力导致的电阻值变化相对也减小,电阻值相对降低;另外,缺陷密度小提高了相同薄膜厚度下薄膜的电导率,温度变化敏感性更好,从而使得薄膜铂电阻的温度系数提高。

Figure 2. Changes in resistance characteristics of thin-film platinum resistor at different substrate temperature

图2. 不同基底温度下薄膜铂电阻的电阻特性变化曲线

4.2. 热处理工艺对铂薄膜温度特性的影响

薄膜由于制造时高温短时、急冷过程形成各种缺陷、变形等,制成后在室温下放置,随着时间的变化,仍会有电阻的变化,有时膜厚也会变化。为了提高薄膜电阻的稳定性,通常会将薄膜再高温下放置数小时(按膜和基片材料而有所不同)减小薄膜的经时变化,即对制成后的薄膜进行热处理。

热处理可以促使薄膜中的缺陷、非稳态结构、内应力等加速消失,让薄膜处于稳定状态,提高薄膜的长期稳定性能。将不同基底温度制备的薄膜铂电阻器件分别放置于恒温加热台(常温~350℃)上,分别在300℃、350℃下进行2 h热处理,并对热处理前后电阻值、TCR进行表征测试。

如表2测试结果可知,经过热处理工艺后的铂薄膜电阻值明显降低,热处理工艺温度越高电阻值的降低幅度相对越大;较高基底温度下制备的铂薄膜电阻值经过热处理工艺后也呈降低趋势,相比低温下制备的铂薄膜电阻值降低幅度变小;薄膜铂电阻的TCR也有明显的改善,不同基底温度制备的铂薄膜经过热处理后TCR均增大至2.3左右,相比常温下溅射铂薄膜的TCR提升约15%。以上结果表明,薄膜制备过程中,基底温度的提升无法完全使得铂薄膜达到相对稳定状态,热处理工艺对铂薄膜的电阻特性改善效果更好,不仅可以使薄膜中的缺陷密度减小、内应力得到更加充分的释放,电阻特性也趋向于更稳定的状态。

Table 2. Resistance parameters of platinum thin-films after heat treatment at different substrate temperatures

表2. 不同基片温度下铂薄膜热处理后的电阻参数

热处理是将偏离平衡状态的组织通过加热到合适的温度,并保温一段时间后缓缓冷却得到接近平衡状态,保温时间过短,晶粒缺陷无法完全消除,达不到平衡状态,稳定性不佳;保温时间过长,有可能会使晶粒间距过小从而挤压产生新的热应力,导致平衡状态再次偏离 [6] 。为了能够找到最佳热处理时间,得到缺陷密度小且分布均匀的薄膜铂电阻,选取8只在400℃基底温度条件下制备的薄膜铂电阻器件,在350℃下分别进行1 h、2 h、3 h、4 h、8 h、10 h的热处理,然后对不同热处理时间后的器件电阻值进行对比分析,测试结果如下图3所示。

Figure 3. Changes in resistance characteristics after different durations of heat treatment

图3. 不同热处理时间后的电阻特性变化曲线

由图3可看出,薄膜铂电阻温度传感器器件在经过热处理工艺约1 h后,电阻值均大幅度降低,随着热处理时间的延长,电阻值逐渐趋于稳定,TCR基本保持不变,即表明铂薄膜在经过1 h热处理工艺后即可达到相对稳定状态,稳定性变好。这也说明薄膜铂电阻在经过1 h热处理退火工艺后,薄膜的晶粒缺陷基本消除,基本达到缺陷密度平衡态,从而达到薄膜铂电阻的稳定态,其性能也均趋于稳定。

4.3. 薄膜厚度对铂薄膜温度特性的影响

溅射镀膜在基底上形成诸多晶核,随着薄膜的不断生长形成均匀而连续的薄膜,因此薄膜的厚度不同形成的薄膜结构也有所不同,晶粒间缺陷密度大小不同,对薄膜电阻的电阻值、电阻温度系数等均有一定影响。

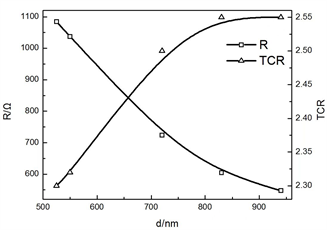

在常温下分别制备厚度为520 nm、550 nm、720 nm、830 nm、940 nm的铂薄膜,并在350℃下进行2 h的热处理工艺,从图4电阻值和TCR与薄膜厚度关系曲线可看出,铂薄膜电阻值随着薄膜厚度的增加而线性降低,TCR呈现逐渐增大并趋于稳定的状态,表明薄膜铂电阻在达到一定薄膜厚度时,TCR也达到一定稳定状态。由图4可知本文所设计薄膜铂电阻温度传感器在铂薄膜厚度约大于800 nm后,TCR基本稳定,TCR约为2.5,相比520 nm厚度的铂薄膜TCR增大约10.9%。

Figure 4. Resistance values of different platinum film thickness and the relationship curve between TCR and film thickness

图4. 不同铂薄膜厚度的电阻值和TCR与薄膜厚度关系曲线

5. 结束语

通过直流磁控溅射反应法在陶瓷基底上制备薄膜铂电阻温度传感器,并经过实验验证,得出不同基底温度、热处理工艺和薄膜厚度与薄膜铂电阻特性间的关系,采用最佳制备工艺条件,制备出了温度系数约2.5的高稳定性和高一致性的薄膜铂电阻温度传感器,这对实现薄膜铂电阻温度传感器的批量化及产业化应用有着重要意义。